BELABOND — двухкомпонентный компаунд на основе эпоксидной смолы для заполнения полостей изнашиваемых деталей в крупных гирационных дробилках, конусных дробилках и мельницах эксплуатирующихся в исключительно тяжёлых процессах дробления. Благодаря повышенным механическим характеристикам, компаунд AUROX эффективно демпфирует ударные нагрузки. Компаунд AUROX является более технологичным, безопасным и экономичным, чем традиционный цинковый наполнитель.

Применение:

Гирационные дробилки; Конусные дробилки; Мельницы

Характеристики:

Типичные физические свойства:

| Внешний вид | На поверхности допускается слой прозрачного цвета коричневого либо серого. Компаунд легко размешивается до однородной массы перед добавлением отвердителя. |

|---|---|

| Плотность, ρ, кг /м³ по ГОСТ 18329-2014 (ISO 1675:1985) | 1500 |

| Твердость по Шору D по ГОСТ 24621- 2015 (ISO868:2003) , не менее | 80 |

| Прочность на сжатие Н/мм² (МПа)по ГОСТ 4651-2014, не менее | 120 |

| Прочность на разрыв Н/мм² по ГОСТ 1126280, не менее | 27 |

| Прочность на удар кДж/м² по ГОСТ 4647- 2015 (ISO179) , не менее | 6,5 |

| Вязкость по ГОСТ 25271-93, сПз | 16000 |

| Усадка при высыхании % по ГОСТ18616- 80 не более | <0,01 |

| Жизнеспособность мин. по ГОСТ53653- 2009 (ISO9514:2002),не менее | 15 |

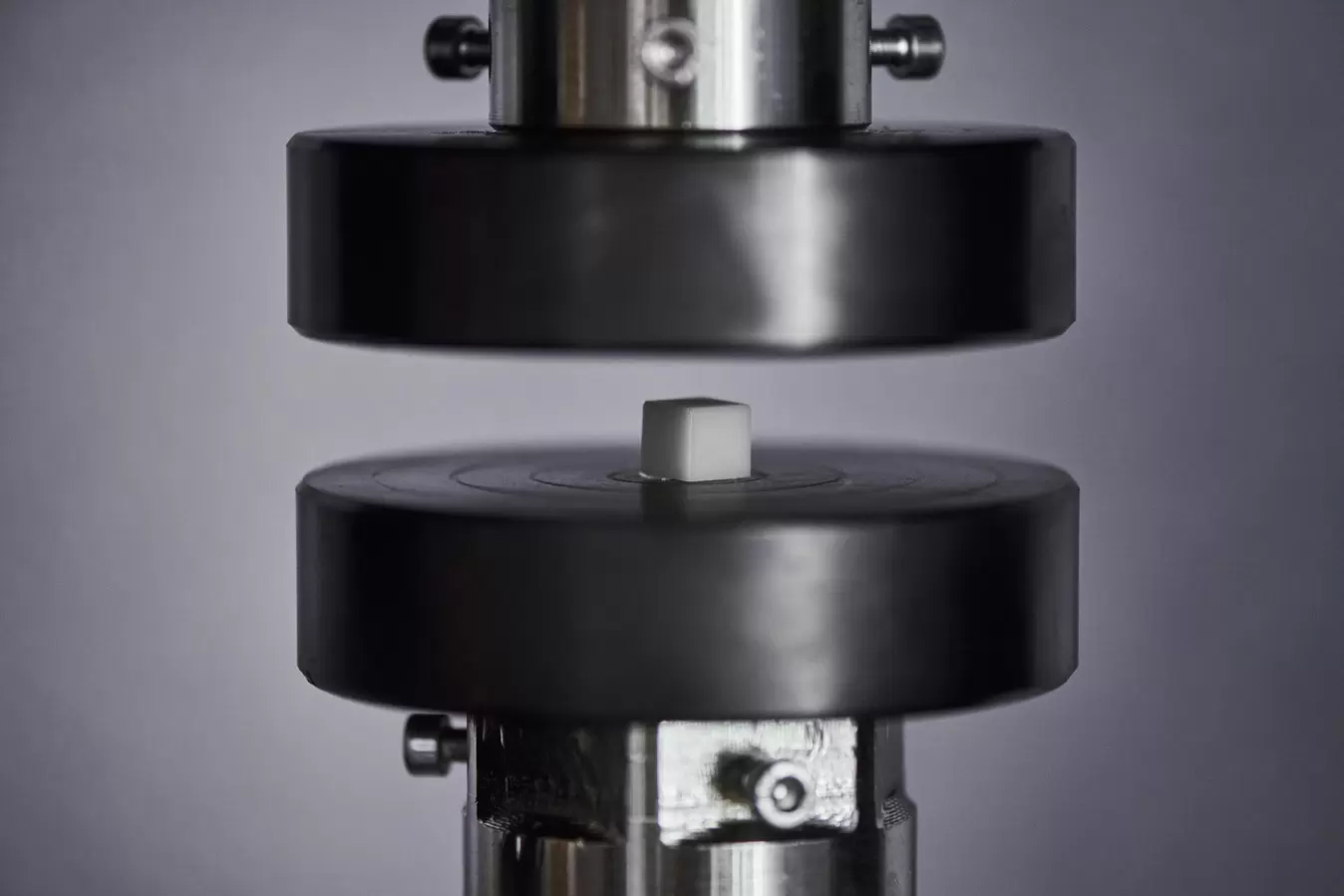

Лабораторные испытания компаунда BELABOND на прочность при сжатии (ГОСТ 4651).

Приложение 1:

Требования к образцам при проведении испытаний на сжатие требуют соблюдение определенных условий:

- опорные поверхности (вверх и низ образца) должны быть плоскопараллельны.

- не допускается сколов на гранях.

- размеры образцов для испытаний должны удовлетворять следующему неравенству:

![]()

![]() – максимальная номинальная относительная деформация при сжатии, которая достигается при испытании, безразмерная величина.

– максимальная номинальная относительная деформация при сжатии, которая достигается при испытании, безразмерная величина.

x – диаметр цилиндра или наиболее короткая сторона поперечного сечения призмы

t – длина образца, измеренная параллельно направлению сжимающей силы.

Обычно рекомендуется

![]() ≥ 0,4это соотвествует примерно

≥ 0,4это соотвествует примерно ![]() ≈ 6%

≈ 6%

Если не соблюдается это неравенство, то образец может потерять устойчивость во время испытания и вектор силы будет действовать не по нормали.

Несоблюдение этого требования приведет к фактическому изменению площади поперечного сечения или неравномерному приложению нагрузки.

Что в итоге приведет к неверному значению прочности: занижению значений.

После проведения испытаний необходимо осмотреть место разрушения на наличие пустот. Иногда при заливке в форму (если заливать не аккуратно) могут образовываться пузырьки воздуха, которые после отверждения будут являться концентраторами напряжений в материале. Если в месте разрушения образца наблюдается пузырек воздуха, то этот образец не засчитывается.

Пожалуйста убедитесь, что вы соблюдали данные требования. Обычно у нас при соблюдении данных условий получается разброс значений при проведении испытаний на сжатие 117-124 МПа.

При проведении испытаний возможно отклонение значений ±10%.